四国キャンパス 研修ガイド2025

- ページ: 36

- 研修 取材

レポート

利益につなげる品質と生 産性向上

「現場改善の基本を身に付ける!」

2022 年 11月 2・18 日開催

DAY

1

製造部門管理者

製造部門リーダー

取材・文/高橋さよ(フリーライター)

など

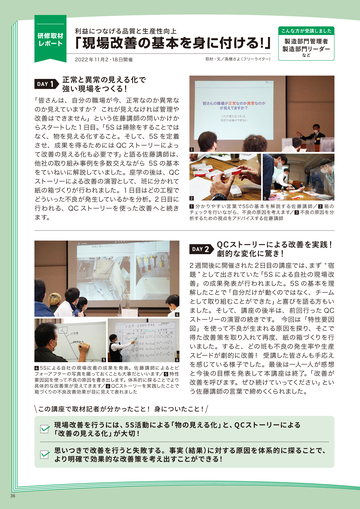

正常と異常の見える化で

強い現場をつくる!

「皆さんは、自分の職 場が今、正常なのか異常な

のか見えていますか? これが見えなければ管理や

改善はできません」という佐藤講師の問いかけか

らスタートした 1 日目。

「5S は掃除をすることでは

なく、物を見える化すること。そして、5S を定着

させ、成果を得るためには QC ストーリーによっ

て改善の見える化も必要です」と語る佐藤講師は、

他社の取り組み事例を多数交えながら 5S の基本

をていねいに解説していました。座学の後は、QC

ストーリーによる改善の演習として、班に分かれて

紙の箱づくりが行われました。1 日目はどの工程で

どういった不良が発生しているかを分析。2 日目に

行われる、QC ストーリーを使った改善へと続き

ます。

1

2

4

5

6

5Sによる自社の 現 場 改 善 の成 果 を 発 表。 佐 藤 講 師によるとビ

フォーアフターの写真を撮っておくことも大事だといいます/ 5 特性

要因図を使って不良の原因を書き出します。体系的に探ることでより

具体的な改善策が見えてきます/ 6 QCストーリーを実践したことで

箱づくりの不良改善効果が目に見えて表れました

3

分 かりや す い言 葉 で5Sの 基 本 を 解 説 する 佐 藤 講 師/ 2 箱 の

チェックを行いながら、不良の原因を考えます/ 3 不良の原因を分

析するための視点をアドバイスする佐藤講師

1

DAY

4

こんな方が受講しました

2

QCストーリーによる改善を実践!

劇的な変化に驚き!

2 週間後に開催された 2 日目の講座では、まず “ 宿

題 ” として出されていた「5S による自社の現場改

善」の成果発表が行われました。5S の基 本を理

解したことで「自分だけが動くのではなく、チーム

として取り組むことができた」と喜びを語る方もい

ました。そして、講座の後半は、前回行った QC

ストーリーの演習の続きです。 今回は「特性要因

図」を使って不良が生まれる原因を探り、そこで

得た改善策を取り入れて再度、紙の箱づくりを行

いました。すると、どの班も不良の発生率や生産

スピードが劇的に改善! 受講した皆さんも手応え

を感じている様子でした。最後は一人一人が感想

と今後の目標を発 表して本講座は終了。

「 改善が

改善を呼びます。ぜひ続けていってください」とい

う佐藤講師の言葉で締めくくられました。

この講座で取材 記者が分かったこと! 身についたこと!

現 場改善を行うには、5S活 動による「物の見える化 」と、QCストーリーによる

「改善の見える化 」が大切!

思いつきで改善を行うと失 敗する。事実(結果)に対する原因を体系的に探ることで、

より明 確で効果的な改善策を考え出すことができる!

36

�

- ▲TOP